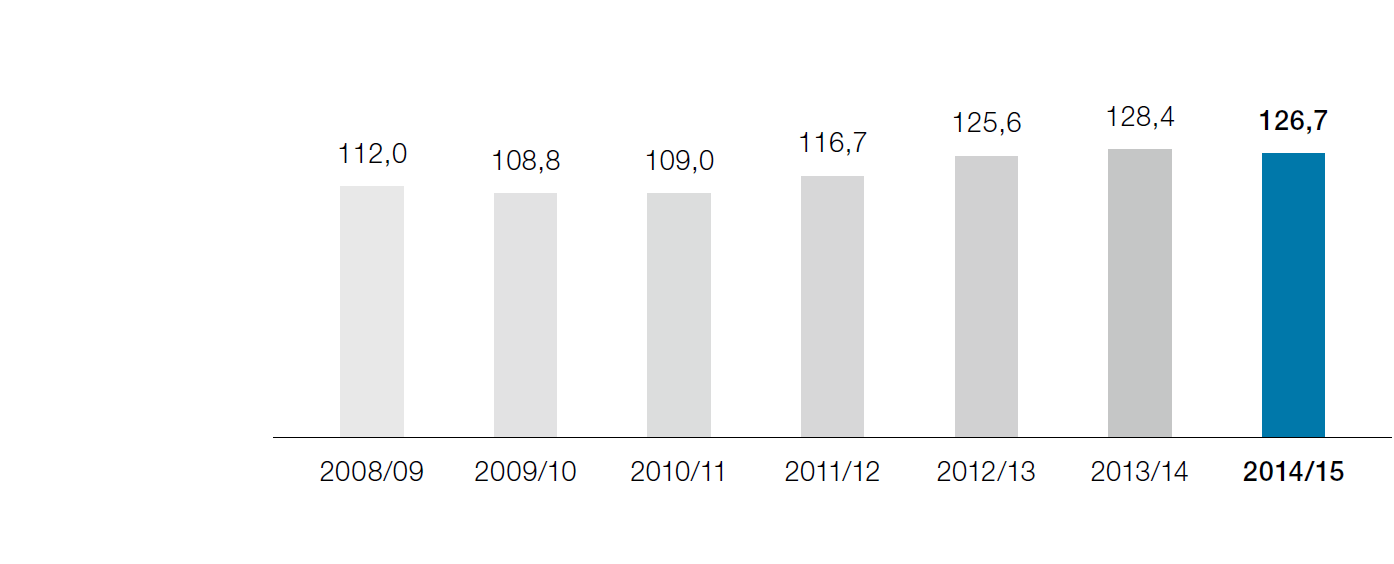

Im Geschäftsjahr 2014/15 verringerten sich die Forschungs- und Entwicklungsaufwendungen des voestalpine-Konzerns auf 126,7 Mio. EUR und damit geringfügig um 1,3 % gegenüber dem vorhergehenden Geschäftsjahr (128,4 Mio. EUR). Die Forschungsquote (Anteil der F&E-Aufwendungen am Umsatz) ging im Jahresvergleich von 1,2 % auf 1,1 % zurück, der F&E-Koeffizient (Mittel gemessen an der Wertschöpfung) fiel von 2,9 % auf 2,8 %.

Forschungsaufwendungen des voestalpine-Konzerns

Mio. EUR

Brutto-F&E-Aufwendungen (ohne F&E-Anlageninvestitionen)

Diese Investitionen in die Zukunft des Unternehmens fanden einmal mehr breite Anerkennung in der internationalen Fachwelt. Sie wurden kürzlich auch mit dem Österreichischen Staatspreis für Innovation 2015 ausgezeichnet, den der Bundesminister für Wissenschaft, Forschung und Wirtschaft der voestalpine für den neuen höchstfesten Stahltypus phs-ultraform verliehen hat. Der Druck auf die Automobilindustrie in Richtung Leichtbau und der Wunsch auf erhöhte Sicherheit haben die Verwendung pressgehärteter Bauteile im Karosseriebau massiv gesteigert, diese werden in der Automobilindustrie für die sicherheitsrelevanten Strukturen bzw. Karosseriebauteile rund um die Fahrgastzelle sowie in stark korrosionsbelasteten Bereichen eingesetzt. Mit der Entwicklung des „direkten Verfahrens“ für den Verformungsprozess von pressgehärteten Stählen können nun auch einfache Bauteile äußerst kostengünstig hergestellt werden, die erste derartige Anlage ist derzeit bereits im Entstehen.

Langfristig ist die Forschung und Entwicklung der voestalpine unverändert darauf ausgerichtet, innovative Komplettlösungen mit dem Ziel optimalen Kundennutzens bei reduzierten Lebenszykluskosten zu generieren.

Im Konzernprojekt KW50+ erfolgt divisionsübergreifend Know-how- und Prozessentwicklung zur Herstellung von Komponenten aus neuen Werkstoffen für CO2-arme Dampfkraftwerke. In diesem Zusammenhang wurde ein neuer, hochwarmfester Gusswerkstoff bereits erfolgreich am Markt eingeführt, die Schweißprozessqualifizierung für diesen Werkstoff ist ebenfalls abgeschlossen. Die Pilotkomponentenfertigung aus Nickelbasislegierung sowie Verfahrensentwicklungen für artfremde Verbindungsschweißungen von Nickelbasislegierungen mit Stahl verliefen erfolgreich.

In einem weiteren Konzernprojekt wurde die Wertschöpfungskette vom Werkzeugstahl bis zum Werkzeuganwender kritisch untersucht. Da alle hierbei nötigen Kompetenzen wie Werkzeugstahlherstellung, Wärmebehandlung, Beschichtung, aber auch entsprechende Werkzeughersteller sowie Werkzeuganwender im Konzern vorhanden sind, konnten grundsätzliche neue Erkenntnisse gewonnen werden, die sich in einer deutlich verbesserten Produktivität darstellen lassen. Das Thema „Tools/dies and tool/die materials“ (Werkzeuge/Ausformwerkzeuge und die dafür benötigten Materialien) war auch die Überschrift der diesjährigen, achten Synergieplattform des Konzerns, die in Kapfenberg, Österreich, stattfand. Fachvorträge aus allen Divisionen boten einen guten Überblick über die Position des Konzerns, externe Referate brachten zusätzlich auch neue Aspekte.

Die Special Steel Division forscht entsprechend ihrer dezentralen F&E-Strategien an den Produktionsstandorten in Österreich, Deutschland, Schweden und Brasilien zu den Schwerpunktthemen Weiterentwicklung von Hochleistungs-Werkzeugstählen sowie Entwicklung von Sonderwerkstoffen für die Öl & Gas-Industrie, die Energieerzeugung und die Luftfahrtindustrie. Neben der reinen Werkstoffentwicklung beinhaltetet das derzeitige F&E-Portfolio in diesem Bereich auch die Entwicklung von Verarbeitungstechnologien und Neuprodukten für die Luftfahrtindustrie sowie neue Projekte für die Hartstoffbeschichtung für Werkzeuge einschließlich der dazu notwendigen Beschichtungsanlagen.

Das Forschungsprojekt „Möllerradar“ wurde jüngst in der Steel Division in die Praxis umgesetzt und die Messeinrichtung an einem Hochofen am Standort Linz erstmals installiert. In Echtzeit werden damit die Topografie und die Temperaturverteilung der Mölleroberfläche während des Produktionsbetriebes dargestellt, die dadurch ermöglichte optimierte Prozessführung führt zu einem verringerten Reduktionsmittelverbrauch im Hochofenprozess.

Die rissresistente bainitische Schienenstahlsorte DOBAIN® – ein Zukunftsprodukt der Metal Engineering Division – wird weiter europaweit in verschiedenen Eisenbahn-Teststrecken erprobt. Aufgrund ihrer hervorragenden Kaltzähigkeit bietet sie auch ein Plus an Sicherheit im Einsatz bei tiefsten Temperaturen. Eine ebenfalls neu entwickelte Schienenstahlsorte für den Straßenbahnbereich mit verbesserten Schweiß- und Verschleißeigenschaften wird bereits vom Markt gut angenommen und bewährt sich ausgezeichnet.

Die voestalpine ist an einer Vielzahl von Forschungsprojekten beteiligt und kooperiert dabei mit verschiedensten Kompetenzzentren. Im neuen Rahmenprogramm der Europäischen Union zur Förderung von Forschung und Innovation HORIZON 2020 beteiligt sie sich an den Programmen SPIRE und S2R. SPIRE – Sustainable Process Industry through Ressource and Energy Efficiency – ist eine Initiative der energieintensiven Industrien mit dem Ziel der Entwicklung neuer, übergreifender energie- und ressourceneffizienter Lösungen. S2R – Shift to Rail – hat die Zielsetzung, mehr Transportvolumen auf die Schiene zu verlagern. Daran nehmen sowohl die voestalpine Schienen GmbH als auch die Weichengruppe im Rahmen des VVAC – Virtual Vehicle Austria Consortium – mit neuen und verbesserten Produkten teil.

Im österreichischen COMET-Programm ist die voestalpine an zehn verschiedenen Kompetenzzentren und Projekten zu unterschiedlichen thematischen Schwerpunkten beteiligt. Die Zusammenarbeit mit Kompetenzzentren unterstützt die Forschung und Entwicklung der voestalpine maßgeblich, es gelingt daraus laufend, Forschungsergebnisse in die Praxis umzusetzen. Im Rahmen der dritten Ausschreibung des österreichischen Forschungsförderungsprogramms ist die voestalpine bei zwei Kompetenzzentren, CEST – Kompetenzzentrum für elektrochemische Oberflächentechnologie GmbH und K1-MET – Competence Center for Excellent Technologies in Advanced Metallurgical and Environmental Process Development maßgeblich beteiligt. Die Laufzeit beträgt jeweils acht Jahre (mit einer „Stop or go-Evaluierung“ im vierten Jahr).

Die von der voestalpine vorgeschlagene, in Österreich einzurichtende Stiftungsprofessur zum Themenschwerpunkt „Hochleistungswerkstoff Stahl“ wurde vom österreichischen Bundesministerium für Verkehr, Innovation und Technologie als Maßnahme zur Unterstützung wichtiger Wissensbereiche für den Innovationsstandort Österreich ausgeschrieben. Der Zuschlag erging zwischenzeitlich an die Montanuniversität Leoben mit ihrem Konzept der Professur „Stahldesign“.

Seite teilen