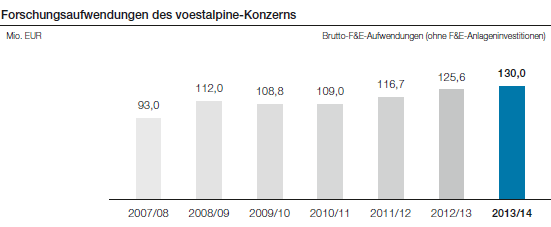

Dem Trend der vergangenen Geschäftsjahre folgend, ist der voestalpine-Konzern mit einem Forschungs- & Entwicklungsaufwand im Geschäftsjahr 2013/14 von 130,0 Mio. EUR weiterhin das forschungsintensivste österreichische Unternehmen. Die F&E-Aufwendungen stiegen damit im Vergleich zum vorangegangenen Geschäftsjahr (125,6 Mio. EUR) um 4,4 Mio. EUR oder 3,5 % und stellen einen neuen Rekordwert dar, der einmal mehr auch die Bedeutung des Bereiches für den Konzern deutlich macht. Die Forschungsquote (Anteil der F&E-Aufwendungen am Umsatz) erhöhte sich im Jahresvergleich von 1,1 % auf 1,2 %, der F&E-Koeffizient (Mittel gemessen an der Wertschöpfung) stieg von 2,87 % auf 2,90 %.

Wesentliche Schwerpunkte der Forschungstätigkeit liegen einerseits in den Industriebranchen mit den größten Wachstumspotenzialen, nämlich Mobilität und Energie, sowie andererseits auf den Gebieten der Nachhaltigkeit und Umweltverträglichkeit. Bei Prozessentwicklungen stehen Themen wie Energieeffizienz, Ressourceneffizienz, CO2-Verringerung, Zero Waste sowie die stetige Qualitätssteigerung im Vordergrund. Sämtliche Produktionsprozesse werden hinsichtlich ihrer Potenziale zur Rückgewinnung von Wertstoffen und Energie durchleuchtet. In Zusammenarbeit mit Universitätsinstituten verfolgt der Konzern die Entwicklung und Optimierung von Recyclingprozessen für metallhaltige Rückstände (insbesondere Zink, Blei und Kupfer). Weitere Projekte befassen sich mit der Rückgewinnung von Wärme aus Schlacke.

Der Forschungsbereich Ressourceneffizienz setzt sich vor allem mit der Erhöhung der Flexibilität bei Einsatzstoffen, z. B. durch innovative Mischungen von Erzen oder die verstärkte Substitution von Kohle durch Erdgas etwa über die HBI-/DRI-Technologie auseinander, aber sehr stark auch mit der Optimierung der gesamten Prozesskette, d. h. der Verbesserung der Kombination und Abstimmung einzelner Prozessschritte, basierend auf Simulationen der metallurgischen Verfahrens- und Umformtechnik sowie der Entwicklung modellbasierter Systemsteuerungen.

Die Schwerpunkte der Produktentwicklung für die Sektoren Mobilität und Energie liegen in folgenden Bereichen: höchstfeste Stähle, vor allem HD-(High Ductility-)Stähle, neue Elektrobandqualitäten zum Einsatz in Elektromotoren, Werkzeuge und Werkzeugwerkstoffe für hoch- und höchstfeste Stähle, geschmiedete Luftfahrtkomponenten aus Nickelbasislegierungen, Head Check- und verschleißoptimierte Schienenstähle, Life-Cycle-optimierte Weichen, hochfeste Kaltfließpressdraht-Werkstoffe, neuartige anspruchsvolle Profile und Rohre aus hochfesten beschichteten Stählen, Schweißzusatzwerkstoffe für höchstfeste und hochwarmfeste Anwendungen sowie Bauteile und Komponenten für den Sektor Erneuerbare Energien.

Im Bereich Luftfahrt konnten Gesellschaften der Special Steel Division in Kooperation mit einem Triebwerkshersteller im Rahmen eines CleanSky-Projekts die Ergebnisse aus computerbasierten Schmiede- und Wärmebehandlungssimulationen für die konkrete Auslegung und Optimierung von Triebwerksscheiben aus einer Nickelbasislegierung nutzbar machen. Dabei wird die Verteilung mechanischer Eigenschaften im Schmiedeteil, beispielsweise jene der Dehngrenze, vorab modelliert und dem Kunden zur Verfügung gestellt. Gemeinsam können dann Schmiedeteilgeometrie und Prozessführung so optimiert werden, dass schlussendlich – ganz im Sinne des Leichtbaus – eine Turbinenscheibe mit maßgeschneiderter Verteilung der mechanischen Eigenschaften geschmiedet und geliefert werden kann.

In der Metal Engineering Division wurden nach intensiver Forschungstätigkeit in der Werkstoffentwicklung von hochfesten sauergasbeständigen Stählen für Ölfeldrohre die ersten Aufträge erfolgreich abgearbeitet. Im Bereich der Gewindeentwicklung wurde im Oktober 2013 das Connection Testing Center in Betrieb genommen, um gasdichte Rohrgewindeverbindungen unter kombinierten Lasten bis zu höchsten Anforderungen testen zu können. Eine hochinnovative Schienenstahlsorte für den Straßenbahnbereich mit hervorragenden Schweiß- und Verschleißeigenschaften wurde in Rekordzeit entwickelt und auch bereits im Markt platziert, während die rissresistente bainitische Schienenstahlsorte DOBAIN® aktuell europaweit auf Kundenwunsch in diversen Teststrecken erprobt wird. Mit der Neuentwicklung einer Band-Pulver-Kombination (Alloy 625) für das Elektroschlackeschweißen ist es möglich, die Auftragsschweißung für den Schutz von Anlagenkomponenten vor chemischer und thermischer Belastung mit einer Lage zu fertigen, bisher waren zumindest zwei Lagen notwendig (Geschäftsbereich Welding Consumables).

Wie bereits erwähnt, setzt die voestalpine auch weiterhin die erfolgreiche langjährige Zusammenarbeit mit einer Vielzahl von Universitäts- und Forschungsinstituten sowie Kompetenzzentren fort bzw. baut sie gezielt weiter aus.

Im Forschungsprogramm COMET beispielsweise ist der Konzern an zehn verschiedenen Kompetenzzentren und Projekten zu unterschiedlichen thematischen Schwerpunkten beteiligt. Die zentralen Vorhaben liegen in den Bereichen Metallurgie (K1-MET für metallurgische und umwelttechnische Verfahrensentwicklung), Werkstoffentwicklung (MPPE) und Mechatronik (ACCM – Austrian Center of Competence in Mechatronics). Darüber hinaus gibt es weitere wichtige Kooperationen im Bereich der Stahlverarbeitung (AC2T – Austrian Competence Center in Tribology, Join4+, K2Mobility, FFT – Future Farm Technology), der Werkstoffprüfung (ZPT – Zerstörungsfreie Prüftechnik), der Oberflächenentwicklung (CEST – Kompetenzzentrum für elektrochemische Oberflächentechnologie) und für zukunftsweisende IT-Lösungen (SCCH – Software Competence Center Hagenberg). Diese Kompetenzzentren fungieren als Schnittstelle zwischen Wissenschaft und Wirtschaft, sie orientieren sich in ihrer Forschungstätigkeit an aktuellen Fragestellungen der Industrie.

Kernkompetenz und Forschungsschwerpunkt des an der Montanuniversität Leoben angesiedelten K2-Zentrums MPPE – Material-, Prozess- und Produkt-Engineering – sind die Integration und Optimierung von Werkstoffwahl, Herstellverfahren und Bauteilgeometrie mit dem Ziel höchster Funktionalität und Prozesssicherheit, Leichtbau und geringstmöglicher Kosten. Die voestalpine kooperiert in zahlreichen F&E-Projekten mit dem MPPE. Nach der positiven internationalen Evaluierung des Kompetenzzentrums wurden die Kooperationsverträge für die zweite Phase dieses K2-Zentrums in Kraft gesetzt.

Im Juni 2013 feierte das österreichische Kompetenzzentrum für elektrochemische Oberflächentechnologie, die CEST GmbH, sein fünfjähriges Bestehen. Die voestalpine Stahl GmbH als einer der Miteigentümer des CEST ist seit Jahren auch im gemeinsam getragenen Forschungsprogramm verankert. Zusammen mit den Experten der Technischen Universität Wien, der Technischen Universität Graz, der Johannes Kepler Universität Linz und der Montanuniversität Leoben werden und wurden in über 20 Projekten in den letzten Jahren Antworten auf brennende Fragen der Oberflächentechnik – unter anderem dem Ersatz von Chrom VI – bearbeitet.

Im neuen Rahmenprogramm der Europäischen Union zur Förderung von Forschung und Innovation, HORIZON 2020, beteiligt sich die voestalpine am Public Private Partnership SPIRE (Sustainable Process Industry through Resource and Energy Efficiency), einer Initiative der energieintensiven Industrien, unter anderem der Stahlindustrie, mit dem Ziel der Entwicklung neuer übergreifender energie- und ressourceneffizienter Lösungen.