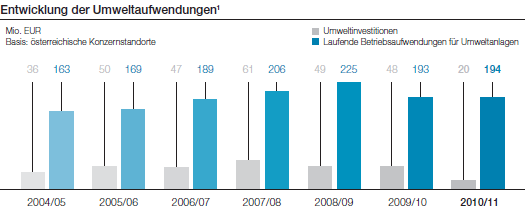

Entwicklung der Umweltaufwendungen

Die direkten Umweltinvestitionen der voestalpine-Gruppe beliefen sich im Geschäftsjahr 2010/11 auf rund 20 Mio. EUR.1 Der deutliche Rückgang gegenüber dem Vorjahreswert (48 Mio. EUR) spiegelt die im Zuge der Wirtschaftskrise generell stark rückläufige Investitionstätigkeit des Konzerns wider. Hinzu kommt, dass an den beiden besonders umweltsensiblen Hüttenstandorten Linz und Donawitz die jüngsten ökologiespezifischen Großinvestitionsvorhaben jeweils bereits im vergangenen Geschäftsjahr weitgehend abgeschlossen wurden. Mit 194 Mio. EUR (gegenüber 193 Mio. EUR im Vorjahr) blieben hingegen die laufenden Aufwendungen für Betrieb und Instandhaltung umweltrelevanter Anlagen1 stabil auf sehr hohem Niveau.

Insgesamt wendete der voestalpine-Konzern somit im Geschäftsjahr 2010/11 rund 214 Mio. EUR für direkt umweltbezogene Maßnahmen auf.

Schwerpunkte der Umweltmaßnahmen

Auch 2010/11 wurde konzernweit eine Reihe weiterer Vorhaben in den Bereichen Energie- und Rohstoffeffizienz, Luft- und Wasseremissionen sowie Abfallvermeidung und -wiederverwertung verwirklicht. Zusätzlich zu den bereits in den bisherigen Aktionärsbriefen zum abgelaufenen Geschäftsjahr ausführlich dargestellten Maßnahmen seien beispielhaft folgende Einzelprojekte hervorgehoben:

Am Standort Linz (Division Stahl) wurden im Hochofenbereich neue Verfahrenstechnologien zur Substitution von Schweröl (verbunden mit einer erheblichen Verringerung von Schwefelemissionen) sowie zum weiteren nachhaltigen Abbau von CO2-Emissionen durch Inbetriebnahme einer Erdgaseindüsungsanlage entwickelt und bereits erfolgreich im Produktionsprozess umgesetzt. Weitere Umweltprojekte der Division Stahl betrafen die Verbesserung der Prozesswasserführung und eine Verminderung von NOx-Emissionen sowie die weitere Minimierung von Staubemissionen (Gießerei), alles am Standort Linz.

In der Division Edelstahl wurde am österreichischen Standort Kapfenberg durch neue Maßnahmen eine erhebliche Verminderung bzw. teilweise sogar eine gänzliche Vermeidung von Schwermetall-Emissionsfrachten im Abwasser erreicht. Eine völlig neue Wasseraufbereitungsanlage nahm die Division an ihrem brasilianischen Standort Villares in Betrieb. Damit können Produktionsabwässer dort nun optimal wiederverwendet werden. Des Weiteren wurden im Bereich der Schmiedetechnik am Standort Wetzlar/Deutschland Maßnahmen zur Reduktion der Staubbelastung durch eine verbesserte Wärmeableitung gesetzt.

Die Division Bahnsysteme hat sich bereits in den letzten Jahren durch vorbildliche Konzepte bei der Optimierung von Energieversorgung und -kreislauf ausgezeichnet. So wird am Weichenproduktionsstandort Zeltweg/Österreich der wärmetechnische Energiebedarf nunmehr komplett durch Fernwärme auf Basis von Biomasse abgedeckt. Durch diese Umstellung auf zur Gänze erneuerbare Energien wird auch eine jährliche CO2-Verminderung um rund 1.400 Tonnen erzielt. Darüber hinaus kann durch Inbetriebnahme eines am selben Standort befindlichen Wasserkraftwerks der Strombedarf in den Sommermonaten bereits zur Gänze im eigenen Haus abgedeckt werden.

Hervorzuheben sind überdies umfassende Bemühungen um den weiteren Ausbau von Arbeitsschutz und Energieeffizienz sowie die Verringerung von Lärm- und Staubemissionen an mehreren Standorten der Division.

In der Division Automotive schließlich ist für das abgelaufene Geschäftsjahr die Einführung einer neuen Technologie zur Drucklufterzeugung für Kompressoranlagen an einem österreichischen Produktionsstandort hervorzuheben, mit deren Einsatz eine Minimierung von Kühlwasseremissionen bei gleichzeitiger Einsparung von Erdgas und Strom erzielt wird. Darüber hinaus standen in dieser Division zuletzt auch Maßnahmen zur Verringerung produktionsbedingten Lärms im Vordergrund.

Für die hohen Standards in den Bereichen Umwelt und Arbeitssicherheit wurde auch im Geschäftsjahr 2010/11 wieder eine Reihe von österreichischen und internationalen Konzerngesellschaften mit Auszeichnungen bedacht. Der Schwerpunkt der honorierten Projekte und Maßnahmen lag diesmal in den Bereichen Energie (Erzeugung, Effizienz und Kreislauf) und Arbeitssicherheit. Hervorzuheben ist insbesondere der „European Good Practice Award in Safety and Health at Work”, der im April 2011 zum bereits zweiten Mal an die VAE Eisenbahnsysteme GmbH, Zeltweg, für herausragende Leistungen in den Bereichen innerbetriebliche Sicherheit und Gesundheit verliehen wurde.

Umweltpolitische Agenda

Das vom europäischen Stahlverband EUROFER und dessen Mitgliedsunternehmen in Nachfolge der Kyoto-Regelungen im vergangenen Jahr vorgeschlagene Benchmarksystem wurde von der Europäischen Kommission weitgehend abgelehnt. Diese Entscheidung erfolgte, obwohl die zugrundeliegende, umfassende Datenerhebung sämtlicher vom CO2-Zertifikatehandel ab 2013 betroffenen Anlagen der europäischen Stahlindustrie im Auftrag der Europäischen Kommission durch eine unabhängige Instanz verifiziert und als plausibel bestätigt wurde.

Nachdem er zwischenzeitlich sowohl den EU-Ministerrat als auch das Europäische Parlament passierte, droht damit der von der Kommission im Dezember 2010 erstellte Entwurf des Zuteilungsmechanismus, in dem auch eigene Benchmarkwerte fixiert wurden, rechtskräftig zu werden. Allerdings haben die europäischen Stahlunternehmen im Rahmen der EUROFER beschlossen, das von der EU vorgeschlagene Benchmarksystem wegen teilweise mit den heutigen technischen Möglichkeiten nicht erreichbarer Grenzwerte anzufechten. Der Ausgang dieses Verfahrens erscheint aus heutiger Sicht weitgehend offen.

Gegenwärtig werden auf der Ebene der europäischen Entscheidungsträger die von der Kommission in der „Roadmap 2050“ vorgeschlagenen Weichenstellungen für eine neue Wirtschaftsstruktur der EU diskutiert. Dazu gehören eine CO2-freie Stromerzeugung, massive Innovationen am Transportsektor, eine Forcierung von Niederenergiebauwerken und Umstellungen in der produzierenden Industrie zur CO2-Reduktion und zur Steigerung der Energieeffizienz. Abgesehen von der grundsätzlich zu begrüßenden Zielsetzung derartiger Ambitionen lässt die Roadmap aus Sicht des voestalpine-Konzerns jedoch einen ganzheitlichen Ansatz quer über alle betroffenen Wertschöpfungsketten weitgehend vermissen. Mehr oder weniger unberücksichtigt bleibt in Bezug auf die Stahlindustrie auch die Tatsache, dass ein erheblicher Teil der europäischen Produzenten schon in den letzten Jahren an die Grenzen des umwelttechnisch (und finanziell) Machbaren gegangen ist.

So lässt insbesondere die Fokussierung auf den produktionsbedingten CO2-Ausstoß als Hauptsteuerungsinstrument für den angestrebten industriellen Wandel die generelle Bedeutung der Stahlindustrie in der Wertschöpfungskette einerseits sowie die spezifische Bedeutung des Werkstoffs Stahl andererseits außer Acht. Sowohl die in der Übergangsphase erforderlichen Produkt- und Prozessinnovationen als auch möglichst CO2-neutrale Zukunftstechnologien in den Bereichen Energie- und Mobilität sind aus heutiger Sicht ohne tragenden Einsatz des Werkstoffs Stahl (z. B. in den Bereichen Verkehrs- und Energieinfrastruktur, bei effizienteren Energiesystemen oder im Bereich Transport und Logistik) nicht umsetzbar. Dabei geht es auch um die Bereitstellung von Werkstoffen zum einen in den benötigten Qualitäten und Mengen, zum anderen auch zu Preisen, die den in der Prozesskette nachgelagerten Verarbeitern eine ausreichend hohe Wertschöpfung erlauben, um die angestrebte Transformation überhaupt erst finanzierbar zu machen.

Die Stahlindustrie sollte daher als integrierter Bestandteil der gesamten Prozesskette nicht nur in Bezug auf ihr CO2-Aufkommen, sondern auch im Hinblick auf ihr Potenzial zur Erreichung des von der EU-Kommission angestrebten Ziels – also in ihrer umfassenden Problemlösungskompetenz – gesehen werden und in den langfristigen Überlegungen daher entsprechende Berücksichtigung finden.

1 Basis: österreichische Standorte, da hier der weitaus größte Teil der umweltsensiblen Emissionen des Konzerns anfällt.