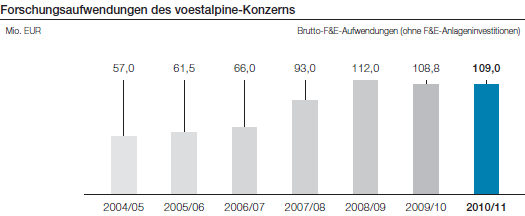

Der voestalpine-Konzern hielt seine Aufwendungen für Forschung und Entwicklung im Geschäftsjahr 2010/11 mit 109,0 Mio. EUR auf dem sehr hohen Niveau des Vorjahres (108,8 Mio. EUR). Auf Grund der kontinuierlichen Effizienzsteigerung auch im Bereich der F&E-Organisation konnte damit das zur Verfügung gestellte F&E-Budget von 110,8 Mio. EUR bei konsequenter Umsetzung aller geplanten Vorhaben leicht unterschritten werden.

Das für die laufende Periode 2011/12 genehmigte Budget sieht eine weitere Anhebung der Technologie- und Innovationsmittel um 10 % und damit auf einen neuen Höchstwert von über 120 Mio. EUR vor. Diese Steigerung wird von Erhöhungen in allen fünf Konzernsparten getragen, wobei die Division Edelstahl mit rund 25 % den markantesten Zuwachs verzeichnet.

Die Forschungsquote des voestalpine-Konzerns (Anteil der F&E-Aufwendungen am Gesamtumsatz) lag zum Ende des Geschäftsjahres 2010/11 bei 1,0 % (Vorjahr: 1,27 %), der F&E-Koeffizient (Mittel gemessen an der Wertschöpfung) beträgt 2,55 % (Vorjahr: 3,42 %).

Schwerpunkte laufender F&E-Aktivitäten

Der Schwerpunkt der Forschungs- und Entwicklungsaktivitäten liegt auf divisionsübergreifenden und längerfristig ausgerichteten Vorhaben in den Bereichen Mobilität und Energie, die bereits jetzt die beiden größten Kundensegmente der voestalpine-Gruppe darstellen.

Neben der Weiterentwicklung von Leichtbauwerkstoffen für die Automobil- und Konsumgüterindustrie stehen technologisch höchst anspruchsvolle Anwendungen im Energiebereich wie etwa Hochtemperaturwerkstoffe im Mittelpunkt; damit werden vor allem im Kraftwerks- und Flugzeugturbinenbau deutlich höhere Wirkungsgrade als bisher möglich. Ein weiterer Fokus liegt auf Innovationen im Bereich der erneuerbaren Energien, in dem sich der voestalpine-Konzern langfristig ebenfalls im obersten Technologie- und Qualitätssegment positionieren wird.

Im konzernalen F&E-Verbund wird ein Optimum aus Werkstoff, Werkzeug und Verarbeitung angestrebt. So wurde beispielsweise die voestalpine Stahl GmbH im abgelaufenen Geschäftsjahr für die gemeinsam mit einem industriellen Partner entwickelte Stahl-Aluminium-Hybridplatine für die Automobilindustrie mit dem Innovationspreis einer renommierten Automobilfachzeitschrift ausgezeichnet. Die Neuerung in der Verbindung dieser zwei sehr unterschiedlichen Materialien liegt insbesondere darin, dass sich die Hybridplatine nach dem Fügeprozess zu Bauteilen umformen lässt. Derzeit werden mit Automobilkunden konkrete Einsatzmöglichkeiten definiert.

Der Fokus in den Bereichen Schienen- und Weichentechnologie liegt im langfristigen Ausbau der globalen Technologieführerschaft sowie in der weiteren nachhaltigen Optimierung der Lebenszykluskosten innovativer Komplettlösungen. Erstmalig wurde etwa im abgelaufenen Geschäftsjahr ein speziell entwickeltes Weichenantriebssystem, das sämtliche erforderlichen Funktionen wie Umstellung und Überwachung integriert, auf einer neuen Hochgeschwindigkeitsstrecke in Korea mit Geschwindigkeiten bis zu 370 km/h befahren.

Mit der Inbetriebnahme des „Innovationscenter Stahl“ wurde am Konzernstandort Linz ein weiterer Schritt zum langfristigen Ausbau der Technologie- und Qualitätsführerschaft gesetzt. Die Eröffnung des neuen Laborzentrums erfolgte Anfang September 2010.

Es ist auf die Entwicklung neuer Oberflächentechnologien für hochwertiges Stahlband einschließlich der zugrunde liegenden Analytik ausgerichtet und stellt kein isoliertes Forschungszentrum dar, sondern steht in unmittelbarem Zusammenhang mit den bereits seit Längerem am Standort Linz in Betrieb befindlichen Einrichtungen „Entwicklungscenter Stahl“ (Schwerpunkt: Werkstoffentwicklung) und „Verarbeitungscenter Stahl“ (Simulation und Optimierung von Prozessschritten wie Schweißen, Pressen und Umformen).

Zum Thema Recycling und Zero Waste Production läuft im Rahmen des österreichischen Kompetenzzentrenprogramms ein Forschungsprojekt in Kooperation mit der Montanuniversität Leoben. Im Zentrum steht ein Versuchsreaktor, der aus metallurgisch anfallenden Filterstäuben Metalle rückgewinnt. Die Anlage dient dazu, das Verfahren reif für die industrielle Umsetzung zu machen.

Der voestalpine-Konzern arbeitet derzeit weltweit mit mehr als 80 universitären und universitätsnahen Forschungs- und Entwicklungspartnern zusammen. Die laufende Intensivierung und Erweiterung derartiger Kooperationen bildet daher auch einen wichtigen Schwerpunkt der langfristigen Innovationsstrategie. So wurde zuletzt die F&E-Zusammenarbeit auf dem Gebiet der Oberflächen- und Nanotechnologie im Rahmen des neuen Kooperationsprojekts SteelCoatingDesign mit der Johannes Kepler Universität Linz weiter ausgebaut. Das Hauptaugenmerk liegt dabei auf der Entwicklung von innovativen Beschichtungen.

Auf internationaler Ebene ist in Bezug auf F&E-Partnerschaften der jüngst erfolgte Beitritt zum „Advanced Steel Processing and Products Research Center“ der renommierten Colorado School of Mines, USA, hervorzuheben. An dieser Einrichtung sind insbesondere zahlreiche für den voestalpine-Konzern relevante Projekte zur Weiterentwicklung hoch- und höchstfester Stähle im Gang.