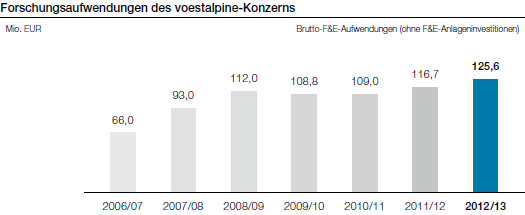

Im Geschäftsjahr 2012/13 stiegen die Forschungs- und Entwicklungsaufwendungen des voestalpine-Konzerns auf den neuen Rekordwert von 125,6 Mio. EUR, sie lagen damit um 7,6 % über jenen des Vorjahres (116,7 Mio. EUR). Die Forschungsquote (Anteil der F&E-Aufwendungen am Umsatz) erhöhte sich im Jahresvergleich von 1,0 % auf 1,1 %.

Für das laufende Geschäftsjahr ist eine weitere Erhöhung der Forschungs- und Entwicklungsmittel auf 137 Mio. EUR und damit ein neuerliches F&E-Rekordbudget geplant.

Dies spiegelt die grundlegende Bedeutung dieses Bereichs für die strategische Ausrichtung des voestalpine-Konzerns – langfristiger Ausbau der Technologie- und Qualitätsführerschaft insbesondere in den bereits jetzt dominierenden, erklärten langfristigen Wachstumsbranchen Mobilität und Energie – wider. Neben diesen produktbezogenen Innovationen stellen aber auch die laufende Prozessoptimierung in Bezug auf Energie- und Rohstoffeffizienz sowie die weitere Verringerung der Emissionen einen wichtigen Schwerpunkt der F&E-Aktivitäten dar. Die voestalpine nutzt dabei nicht nur das konzerninterne Know-how, sondern greift darüber hinaus auf ein Netzwerk aus rund 150 renommierten wissenschaftlichen Einrichtungen in aller Welt sowie auf intensive und langjährige Entwicklungspartnerschaften mit ausgewählten Kunden zurück.

Zusätzlich zu den bereits in den bisherigen Aktionärsbriefen des Geschäftsjahres 2012/13 ausführlich beschriebenen Forschungsvorhaben – Stichworte u. a. Elektroband, Entwicklung von Sonderprofilen, wartungsfreier Gitterturm für die Windenergie sowie führende Teilnahme am Automobilleichtbau-Projekt ALIVE im Rahmen der EU-Green-Car-Initiative – seien exemplarisch folgende weitere Innovationsaktivitäten der Steel Division hervorgehoben:

- Forcierte Entwicklung von Multiphasen-Stählen für die nächsten Karosseriegenerationen: Mit den sogenannten AHSS HD-Stählen (Advanced High-Strength Steels High Ductility) werden um bis zu 60 % bessere Umformeigenschaften bei höchsten Festigkeiten erzielt. Ziel ist es, derartige höherfeste Stähle in sicherheitsrelevanten Bereichen (etwa Türen und Klappen) und in Außenhautteilen wie Seitenwänden zu implementieren. Dazu läuft bei einem renommierten Automobilhersteller bereits der Prozess der Werkstoffzulassung.

- Weiterentwicklung der Zink-Magnesium-Beschichtung für Automobilbleche und erste Serienlieferung eines Karosserieteils an einen Pkw-Premiumhersteller.

- Weiterer Kompetenz Auf- und Ausbau bei phs-ultraform, dem von der voestalpine-Forschung als Weltneuheit entwickelten feuerverzinkten Warmumformstahl. Er ermöglicht es Automobilherstellern, sicherheitsrelevante Bauteile in der Karosserie ohne Festigkeitsverlust mit einer deutlichen Gewichtsreduktion herzustellen. phs-ultraform-Bauteile stellen eine zukunftsweisende Lösung für sicherheitsspezifische und gleichzeitig korrosionsgefährdete Komponenten in der Automobilindustrie dar, sie werden bereits in hohem Maße von Premiumherstellern für Längsträger, A- und B-Säulen, Seiten- und Stirnwände, Schweller, aber auch für Türen und Klappen eingesetzt. Die Technologie leistet einen wichtigen Beitrag zur Senkung des Kraftstoffverbrauchs bei gleichzeitig signifikanter Erhöhung der Insassensicherheit, über entsprechende Investitionen vor Ort wird sie Kunden künftig auch in den USA, Südafrika und China zur Verfügung gestellt.

Der Fokus in der Schienentechnologie liegt in der Entwicklung und Optimierung neuer Werkstoffe für den Nah-, Misch- und Schwerlastverkehr sowie in der Erforschung von Schädigungsphänomenen im Rad-Schiene-Kontakt. Gleichzeitig verlaufen Gleistests mit den neuen, ermüdungsbeständigen bainitischen Schienenstählen bisher sehr positiv. Speziell für den Straßenbahnbereich wurde eine neue, in Bezug auf die Schweißtechnik optimierte, verschleißbeständige Rillenschienenstahlgüte entwickelt, die schon in Kürze auf den Markt kommen wird.

In der Weichentechnologie wurde unter anderem eine neuartige Schwerlastweiche (auch unter Einbeziehung innovativer Sonderschienenprofile) entwickelt und in Australien erfolgreich eingebaut. Diese neue Weichengeneration lässt eine Befahrung auch mit mehr als 40 Tonnen Achslast zu (europäischer Standard: 22,5 Tonnen). Dieses neuartige Weichenkonzept ging mit der Entwicklung einer innovativen eigenen Weichenstellsystemlösung auf Hytronics-Basis einher, die speziell auf die Anforderungen im Schwerlastverkehr ausgerichtet ist und die Effizienz des Betriebes weiter erhöht.

Bei Schweißzusatzwerkstoffen wurden – vor allem einem Kundenbedarf aus der petrochemischen Industrie entsprechend – spezielle wismutfreie hochlegierte Fülldrahtelektroden entwickelt, die sich durch deutlich verbesserte Produkteigenschaften in der Verarbeitung (etwa bei der Wärmebehandlung) auszeichnen.

Die forcierte Werkstoffentwicklung im hochwertigen Edelstahlsegment ermöglicht vor allem eine Erhöhung des Wirkungsgrades in der Energieerzeugung, etwa durch die Herstellung und den Einsatz größerer, aber zugleich leichterer Niederdruck-Dampfturbinenschaufeln. Darüber hinaus wurden in der Special Steel Division jüngst neue Werkstoffe entwickelt, die zwei wesentliche, oft aber gegensätzlich wirkende Werkstoffeigenschaften – nämlich gute Bearbeitbarkeit im vergüteten Zustand und optimale abrasive Verschleißbeständigkeit – bestmöglich miteinander verbinden. Diese Werkstoffe ermöglichen es Werkzeugherstellern, geometrisch hochkomplexe Werkzeughalterungen ohne Einbußen in den Materialeigenschaften erheblich wirtschaftlicher als bisher herzustellen.

Nicht zuletzt ist die in diesem Segment gemeinsam mit industriellen Partnern betriebene Entwicklung eines korrosionsbeständigen Edelstahls für den Einsatz bei Offshore-Tieflochbohrungen unter extremen Korrosions-, Druck- und Temperaturbedingungen hervorzuheben.

Derartige Forschungserfolge beruhen zu einem wesentlichen Teil auf einem intensiven Wissensaustausch sowohl konzernintern als auch mit externen Partnern. Im Oktober 2012 fand daher bereits zum sechsten Mal die „Synergieplattform“ statt, die sich mittlerweile von einer „Forschertagung“ zu einer Fachkonferenz für ein breites Spektrum an Konzernmitarbeitern entwickelt hat. Die Veranstaltung stand unter dem Motto „Von der Idee zur Innovation“ und bot neben Vorträgen von externen Experten einen Querschnitt durch Entwicklungen und Best-Practice-Beispiele aus dem Innovationsmanagement des voestalpine-Konzerns.

Die voestalpine-Gruppe ist maßgeblich am österreichischen Kompetenzzentrum K1-MET für metallurgische und umwelttechnische Verfahrensentwicklung beteiligt und unterstützt dieses 2008 gegründete Technologienetzwerk mit einem Projektvolumen von 7,5 Mio. EUR. Im März 2012 fand in diesem Rahmen der Scientific Exchange Day, ein Symposium an der Technischen Universität Graz, statt. Den Schwerpunkt bildeten aktuelle Forschungsergebnisse etwa zu Energie- und Rohstoffeffizienz in der Metallurgie oder industriellen Recyclingprozessen. Die im Kompetenzzentrum gewonnenen Erkenntnisse werden laufend in praktische Innovationen umgesetzt, beispielsweise im Rahmen der Optimierung der MEROS-Technologie zur Abgasreinigung in der Sinteranlage am Standort Linz oder in der an der Montanuniversität Leoben errichteten Pilotanlage zum Recycling zinkreicher Stäube.