Die maßgeblichen Luftschadstoffe sind unter anderem Staub, Schwefeldioxid (SO2) und Stickoxide (NOX). Bei sämtlichen Schadstoffen ist es oberstes Ziel, vorgegebene Grenzwerte einzuhalten. Durch Umsetzung zahlreicher Maßnahmen im Bereich Luftreinhaltung konnten die Emissionen der Produktionsanlagen wesentlich gesenkt werden. Einerseits wird versucht, durch Prozessoptimierungen Emissionen möglichst zu vermeiden und andererseits die verbleibenden Emissionen mittels Nachsorgeeinrichtungen (end-of-pipe Maßnahmen) nach dem letzten Stand der Technik zu vermindern.

Monitoring am Standort Linz

Am Standort Linz werden zwei Drittel der Hauptemissionen des integrierten Hüttenwerks kontinuierlich gemessen, online an die lokale Umweltbehörde gemeldet und auf Einhaltung der Grenzwerte kontrolliert. Die anderen Emissionen werden in den behördlich vorgeschriebenen Messintervallen von akkreditierten Messinstituten ermittelt und auf die Einhaltung der gesetzlichen Grenzwerte überprüft.

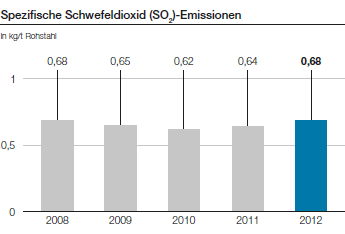

Schwefeldioxid (SO2)

Der über Rohstoffe in den Produktionsprozess eingebrachte Schwefel wird bei bestimmten Verarbeitungsschritten sowie bei der energetischen Verwertung von Kuppelprodukten (Kokereigas und Gichtgas) als Schwefeldioxid (SO2) freigesetzt.

Im Berichtszeitraum lagen die spezifischen SO2-Emissionen im einsatzstoffbedingten Schwankungsbereich.

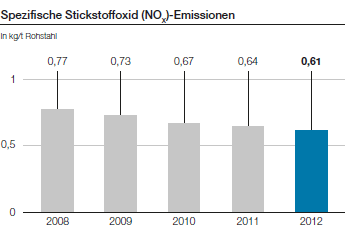

Stickstoffoxide (NOx)

Stickstoffoxide (NOX) sind gasförmige Stickstoff-Verbindungen, die bei Verbrennungsvorgängen allgemein aber auch durch mikrobiologische Abbauprozesse im Boden entstehen. In der voestalpine entstehen Stickstoffoxide während der Produktionsprozesse in diversen Industrieanlagen. Die voestalpine konnte im Berichtszeitraum den Ausstoß an NOX /t Rohstahl um ca. 20 % senken. Dies wurde unter anderem durch Entstickungsanlagen und verbesserte Brennertechnologien erzielt.

Innovative Umwelttechnologien

Ende 2012 wurde – europaweit einzigartig – eine DeNOX-Anlage zur Entstickung des Sinterabgases am Standort Linz in Betrieb genommen. Die NOX-Emissionen werden durch diese Entstickungsanlage zukünftig um ca. 400 Tonnen pro Jahr verringert.

Diese Maßnahme stellt langfristig die Verbesserung der NOX-Situation am Standort Linz sicher und kann auch zukünftig die Einhaltung der Rechtsvorschriften gewährleisten.

Bereits zu Beginn der 1990er Jahre wurde eine hocheffiziente Nassreinigungsanlage (AIR-FINE) für das Sinterabgas in Ergänzung zum bestehenden Trockenelektrofilter installiert. Im Jahr 2007 erfolgte die Umstellung auf eine Trockenfilteranlage, welche mittels Additiven (z.B. Aktivkohle) zahlreiche Schadstoffe abscheiden kann. Diese MEROS-Anlage ist eine innovative Trockenabgasreinigung der Sinterabgase, die den Stand der Technik neu definiert. Schwermetalle, Staub, SO2 und organische Verbindungen werden dabei auf ein Minimum reduziert.

Die bereits in der MEROS-Anlage gereinigten Abgase werden in die DeNOX-Anlage geführt. In einem Wärmetauscher wird das Rauchgas aufgewärmt und anschließend in einem Katalysator mithilfe von Ammoniak (NH3) entstickt. Anschließend führt der Abgasweg über den Wärmetauscher in den Kamin, wobei überschüssige Wärme wieder in den Anlagenprozess rückgeführt und zur Aufheizung des von der Sinteranlage kommenden Abgases wiederverwendet wird.

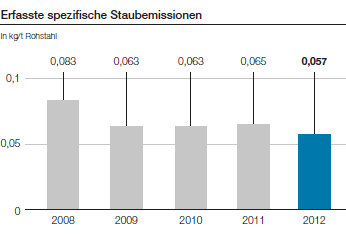

Staub

Durch Vorkehrungen, die dem Stand der Technik entsprechen wird sichergestellt, dass bei der Produktion anfallende staubhaltige Abgase und Abluft erfasst und einer Entstaubungseinrichtung zugeführt werden.

Die Reduktion um über 20% vom Kalenderjahr 2008 auf 2009 ergab sich unter anderem durch Maßnahmen an der 8m-Hochofengruppe am Standort Linz.

Brennstoffumstellung und verbesserte Wärmenutzung bei Uddeholms in Schweden

Der schwedische Produktionsstandort Hagfors der Special Steel Division ersetzte den Energieträger Schweröl durch das umweltfreundlichere Flüssigerdgas und kombinierte damit ökologischen und wirtschaftlichen Nutzen.

Der Ofen wurde auf die neue regenerative Brennertechnologie umgebaut, was die Wärmenutzung verbessert und den Wartungsaufwand wesentlich verringert.

Durch den Umstieg auf das wesentlich umweltfreundlichere Flüssigerdgas werden die spezifischen Emissionen wie CO2 und NOX reduziert und die Energieeffizienz optimiert.